Прокатный стан ПКФ по производству бесшовных труб

Прокатный стан ПКФ для горячекатаных бесшовных труб

«ПКФ» — сокращение от «отделка высшего качества».

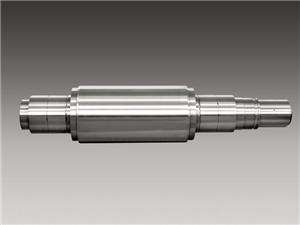

Стан непрерывной прокатки ПКФ является очень важной частью линии горячекатаных бесшовных труб, в которой используется трехвалковая конструкция оправок. Благодаря деформации арматура или заготовка могут достичь цели по уменьшению диаметра и толщины, в то же время внутренняя часть сырья Металлургическое сужение приводит к удлинению линии. Чтобы гарантировать хорошее качество поверхности бесшовных труб, прокатный стан ПКФ по-прежнему использует оправку для ограничения прокатки, но не плавающую оправку. Прокатный стан ПКФ находится между прошивным станом и прокатным станом редукционного типа, поэтому он имеет очень важное значение. функция ремня-трансформера.

В середине 1990-х годов компания Иннсе, которая переехала в Италию, стала первой компанией, которая указала на идеальную формовку труб с помощью трех ограничительных оправок и назвала ее ПКФ (обработка высшего качества).

В чем основное преимущество ПКФ?

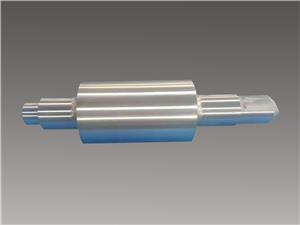

1. При трехвалковой прокатке разница линейных скоростей в каждой точке трехвалкового прохода невелика, металл меньше течет в поперечном направлении, поэтому деформация становится более равномерной. Качество поверхности стальной трубы улучшается, а точность толщины стенки повышается. улучшен:

2. Трехвалковая прокатка с закрытым проходом приводит металл в более напряженное сжимающее состояние, уменьшая возникновение дефектов, улучшая способность прокатывать трубы тонкой толщины, трубы из высококачественной стали и труднодеформируемые стальные трубы.

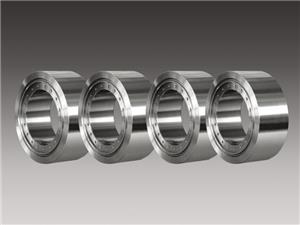

3. Благодаря трехвалковой прокатке распределение давления прокатки на агрегате становится равномерным. Пик давления низкий, что увеличивает срок службы валков и оправок, а также создает условия для контролируемой прокатки;

4.Кроме того, благодаря равномерной деформации трехвалковой прокатки уменьшается образование ребер на хвостовой части сточной трубы, а выход металла и улучшается плавность прокатки.

5. Зазор между валками регулируется: каждый валок имеет отдельное гидравлическое прижимное устройство. Расстояние между рамами сокращается, что позволяет уменьшить длину оправки и стоимость строительства.